Memilih proses manufaktur yang tepat adalah langkah penting dalam merancang kemasan plastik yang kuat, fungsional, dan menarik. Keputusan ini akan memengaruhi kualitas produk, biaya produksi, kecepatan pemenuhan, hingga kesan merek di mata pelanggan. Tiga proses yang paling umum digunakan di industri kemasan adalah plastic injection, blow moulding, dan stretch blow moulding. Masing‑masing memiliki karakteristik, keunggulan, dan batasan tersendiri. Artikel ini memberikan gambaran menyeluruh agar Anda dapat memilih proses yang paling efisien untuk kebutuhan bisnis—baik Anda memproduksi botol, pot, tutup, maupun komponen kemasan lain.

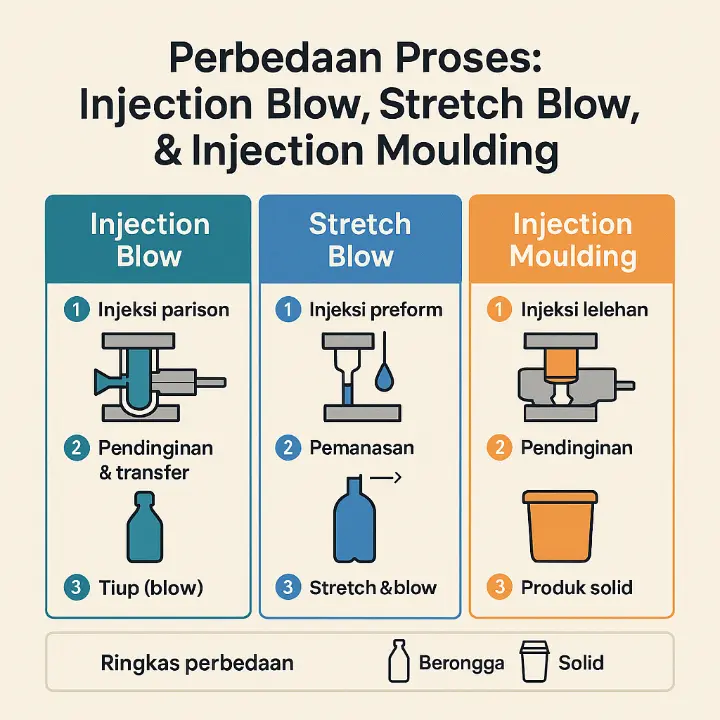

Plastic Injection merupakan metode pembentukan komponen plastik dengan cara menyuntikkan resin termoplastik yang telah dilelehkan ke dalam cetakan (mould) bertekanan. Setelah mendingin, bagian plastik dikeluarkan dari cetakan sesuai bentuk akhir. Proses ini unggul untuk produk yang membutuhkan presisi dimensi dan detail seperti ulir, klik, atau tekstur tertentu. Karena itu, plastic injection lazim digunakan untuk pembuatan tutup (closure/cap), pot cream, gelas takar, serta berbagai komponen teknis lainnya. Keunggulannya meliputi hasil permukaan yang rapi, toleransi dimensi yang ketat, dan kecepatan siklus yang sesuai untuk produksi massal. Namun, investasi awal pada mould dapat lebih tinggi ketika desain sangat kompleks, dan proses ini kurang ideal untuk benda berongga berukuran besar. Dari sisi material, PP, PE, ABS, PS, dan PET‑G kerap dipilih menyesuaikan fungsi, finishing, dan persyaratan regulasi.

Berbeda dengan injection, Blow Moulding khusus untuk membentuk barang berongga. Dalam proses ini, parison (tabung plastik panas) ditiupkan udara di dalam mould hingga menempel pada dinding cetakan dan membentuk wadah sesuai desain. Blow moulding ideal untuk botol HDPE/PP, jerigen, dan berbagai container rumah tangga atau industri yang memerlukan ketebalan dinding merata dan ketahanan bentur. Keunggulan utamanya adalah efisiensi untuk volume menengah–besar dan kemampuan membentuk handle yang menyatu pada wadah. Tantangan yang perlu diperhatikan adalah detail kecil dan ulir presisi yang umumnya tidak sebaik hasil injection, serta potensi variasi ketebalan dinding jika parameter proses tidak optimal. Material yang lazim digunakan meliputi PE (HDPE/LDPE), PP, dan beberapa tipe PVC tertentu.

Sementara itu, Stretch Blow Moulding (SBM) terutama untuk PET menggabungkan tahap pemanasan preform, penarikan (stretch) secara aksial, lalu peniupan (blow) di dalam mould. Orientasi molekul yang terjadi saat penarikan menghasilkan botol yang ringan, kuat, dan bening. Karena karakter tersebut, SBM menjadi standar untuk botol PET di segmen minuman, kosmetik, personal care, hingga home care yang membutuhkan kejernihan visual tinggi dan presisi di area leher (neck finish). Proses ini sangat produktif untuk produksi skala besar, tetapi umumnya terbatas pada material PET dan membutuhkan ketersediaan preform—baik diproduksi in‑house maupun dipasok dari mitra.

Dalam menentukan proses yang tepat, pemilihan material turut berperan besar. PE (termasuk HDPE/LDPE) terkenal karena ketahanan bentur dan kimianya; banyak digunakan untuk jerigen dan kemasan cairan rumah tangga. PP relatif kaku, ringan, dan tahan panas tertentu; cocok untuk tutup, pot, dan komponen presisi. PET unggul dalam transparansi dan estetika, dengan kekuatan yang baik dalam bobot ringan; ini menjadikannya pilihan utama untuk botol minuman dan kosmetik. Dari perspektif keberlanjutan, penggunaan struktur monolayer serta label yang mudah dilepas membantu proses daur ulang. Di sisi operasional, memilih neck finish standar akan memudahkan kompatibilitas dengan mesin pengisian (filling) dan penutupan (capping) yang sudah tersedia di lini produksi.

Selain faktor proses dan material, desain untuk manufaktur (DFM) perlu diutamakan agar hasil produksi stabil dan ekonomis. Pengurangan berat (light‑weighting) bisa dilakukan dengan meninjau ulang ketebalan dinding dan penempatan rib agar tetap kuat tanpa pemborosan resin. Desain juga harus memperhatikan draft angle dan parting line untuk mempermudah pelepasan dari mould serta meminimalkan bekas garis pada permukaan produk. Pada area kritis seperti neck/ulir dan dudukan tutup, kontrol dimensi harus ekstra ketat karena berpengaruh langsung pada kinerja kebocoran (leak) dan kenyamanan penggunaan. Sebelum masuk produksi massal, lakukan drop test, leak test, dan uji top‑load untuk memastikan ketahanan dan konsistensi performa di kondisi nyata. Di tahap produksi, jalankan QC berlapis—mulai dari sampling, inspeksi visual, pengukuran dimensi, hingga kontrol berat unit—untuk menjaga mutu dari batch ke batch.

Sebagai panduan ringkas, jika produk yang dibutuhkan adalah komponen solid berpresisi seperti tutup atau pot dengan detail tinggi, plastic injection umumnya menjadi pilihan utama. Untuk wadah berongga seperti botol HDPE/PP, jerigen, atau container yang memerlukan ketahanan bentur dan mungkin fitur handle, blow moulding biasanya paling efisien. Jika targetnya adalah botol bening dengan tampilan premium—misalnya untuk minuman, kosmetik, atau sanitizer—stretch blow moulding (PET) memberikan kombinasi terbaik antara estetika, kekuatan, dan bobot ringan.

PT San Asia Padma hadir sebagai mitra manufaktur kemasan plastik end‑to‑end. Kami menyediakan layanan Plastic Injection, Blow Moulding, dan Stretch Blow Moulding, didukung kemampuan konsultasi desain, pembuatan mould baru, tahap sampling, hingga produksi massal dengan kontrol kualitas terstandarisasi. Dengan pengalaman produksi sejak 2012 dan pemilihan material PE/PP/PET yang sesuai kebutuhan, kami berkomitmen menghadirkan kualitas konsisten, pengiriman tepat waktu, dan layanan konsultatif untuk memastikan kemasan Anda tidak hanya kuat dan fungsional, tetapi juga mewakili citra merek secara maksimal. Jika Anda ingin mendiskusikan proses yang paling efisien untuk produk atau sedang merencanakan peluncuran kemasan baru, hubungi kami untuk konsultasi dan penawaran terbaik.